產(chǎn)品介紹

干式筒式磁選機專用耐磨防護膠干式筒式磁選機主要解決目前干式磁選機選出礦的品味低、產(chǎn)量低,待選礦要求含水分少、磁選后的尾礦內(nèi)含有8%左右的鐵礦粉的不足而研發(fā),這種新型磁選機處理能力大,選出礦的品位高,能選出含水分大的待選礦,磁選目前干選機選過的尾礦料,移動方便,特別適合含鐵量很少的待選礦的磁選作業(yè),經(jīng)濟效益非常可觀。

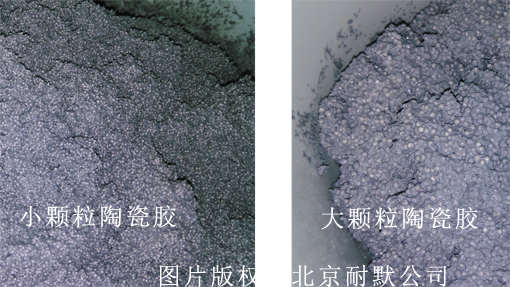

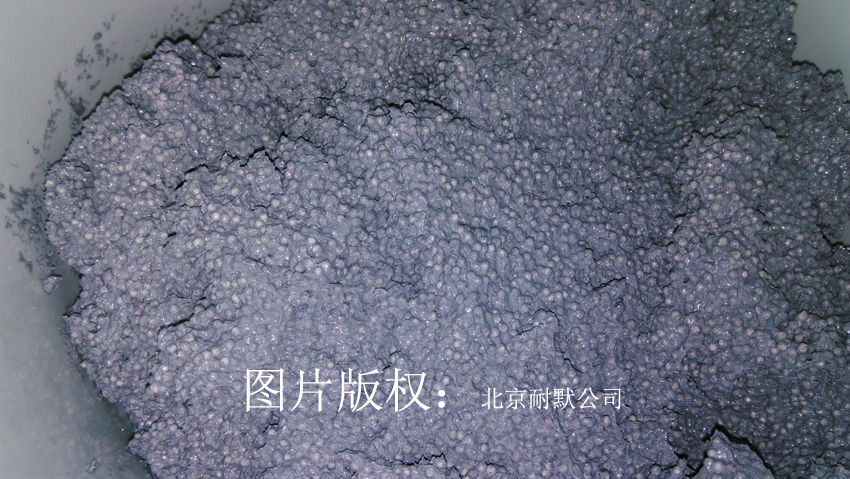

耐磨防護膠的組成及復(fù)合原理耐磨涂層由基料,填料和助劑組成。其中基料是指有機高分子聚合物,如環(huán)氧樹脂,聚酯樹脂,聚氨酯樹脂及其混合物等,它是構(gòu)成涂層的基礎(chǔ),由他粘結(jié)其他組分并被涂于結(jié)構(gòu)件表面形成連續(xù)薄膜。填料是指分散在涂層中用來增強高分子聚合物并起到耐磨作用的固體顆粒。助劑用量很小,主要是用來改善耐磨涂層的某一方面性能,如表面改性劑,消泡劑,PQ 吸收劑等。耐磨涂層的復(fù)合原理可以按照復(fù)合材料的混合法則.

陶瓷顆粒在聚合物中的分散及其與聚合物之間的結(jié)合情況,借助硬度儀評價了亞微米級陶瓷顆粒的添加對涂層硬度的影響,通過磨損實驗研究了涂層在濕磨和干磨情況下的摩擦性能,另外,還對涂層的耐腐蝕性以及粘結(jié)強度等進行了考察。 研究結(jié)果表明,通過對高分子聚合物組分優(yōu)化及采用適當(dāng)?shù)臄嚢璺椒ǎ沾深w粒在聚合物中分散得較均勻。隨著陶瓷顆粒含量的增加,復(fù)合涂層的硬度也隨之增加,對于SiC/聚合物涂層而言,當(dāng)SiC的質(zhì)量百分含量達到40%時,涂層的硬度具有較大的提高,其洛氏硬度超過82。濕磨條件下,將陶瓷顆粒添加到環(huán)氧基復(fù)合材料中能明顯地改善涂層的摩擦學(xué)性能,提高其抗磨能力;實驗對比了添加不同含量的陶瓷顆粒所形成的復(fù)合涂層的磨損性能,發(fā)現(xiàn)當(dāng)A1203、Zr02和SiC的質(zhì)量百分含量分別為20%、30%、20%時,涂層具有最好的耐磨性,其磨損率趨于穩(wěn)定,分別是0.025%、0.027%、0.024%。干磨條件下,以SiC為增強體的復(fù)合涂層的磨損率同樣比以Al2O3、Zr02為增強體的復(fù)合涂層的磨損率偏低。無機粒子填充高分子復(fù)合材料能夠有效地提高抗磨性能,其主要作用機理為增加復(fù)合材料的承載能力。沖蝕條件下,環(huán)氧基涂層主要以顯微切削為主;而陶瓷/環(huán)氧基復(fù)合涂層主要以軟基體的選擇磨損及硬質(zhì)點被挖出脫落為主。化學(xué)腐蝕實驗表明,陶瓷/聚合物復(fù)合涂層比環(huán)氧基涂層具有更好的耐腐蝕性。涂層除了具有較好的耐磨性外,還應(yīng)該有較強的粘結(jié)力度,拉伸實驗發(fā)現(xiàn)涂層與基體之間的粘結(jié)強度較強,尤其是以SiC為增強體的復(fù)合涂層的粘結(jié)強度最高,為17.77MPa。

濕式筒式磁選機選用此耐磨防護膠后使用壽命由原來的3個月延長到一年以上,此前耐磨橡膠板僅用兩個月。

1、提供各種耐磨防護膠磁選、浮選、分浮、精選設(shè)備;

2、現(xiàn)場對磁選、浮選、分浮、精選設(shè)備進行防磨施工;

3、轉(zhuǎn)讓技術(shù)及培訓(xùn)技術(shù)人員;

更多產(chǎn)品